तेल और गैस ड्रिलिंग परिचालन के अंतर्निहित जोखिम कठिन हैं, जिनमें सबसे गंभीर जोखिम डाउनहोल दबाव की अनिश्चितता है। इंटरनेशनल एसोसिएशन ऑफ ड्रिलिंग कॉन्ट्रैक्टर्स के अनुसार,प्रबंधित दबाव ड्रिलिंग (एमपीडी)एक अनुकूली ड्रिलिंग तकनीक है जिसका उपयोग पूरे वेलबोर में कुंडलाकार दबाव को सटीक रूप से नियंत्रित करने के लिए किया जाता है। पिछले पचास वर्षों में, दबाव अनिश्चितता से उत्पन्न चुनौतियों को कम करने और दूर करने के लिए कई प्रौद्योगिकियों और तरीकों को विकसित और परिष्कृत किया गया है। 1968 में विश्व स्तर पर पहले रोटेटिंग कंट्रोल डिवाइस (आरसीडी) की शुरुआत के बाद से, वेदरफोर्ड उद्योग में अग्रणी रहा है।

एमपीडी उद्योग में अग्रणी के रूप में, वेदरफोर्ड ने दबाव नियंत्रण की सीमा और अनुप्रयोग का विस्तार करने के लिए विभिन्न समाधान और प्रौद्योगिकियों को नवीन रूप से विकसित किया है। हालाँकि, दबाव नियंत्रण केवल कुंडलाकार दबाव को नियंत्रित करने के बारे में नहीं है। इसे दुनिया भर में अनगिनत विशेष परिचालन स्थितियों, जटिल संरचनाओं और विभिन्न वेलसाइट स्थानों पर चुनौतियों को ध्यान में रखना चाहिए। दशकों के संचित अनुभव के साथ, कंपनी के तकनीकी विशेषज्ञों को एहसास हुआ कि एक उत्कृष्ट दबाव नियंत्रण प्रक्रिया को किसी भी एप्लिकेशन के लिए एक आकार-फिट-सभी प्रणाली होने के बजाय विभिन्न चुनौतियों का समाधान करने के लिए तैयार किया जाना चाहिए। इस सिद्धांत द्वारा निर्देशित, ऑपरेटिंग कंपनियों की विभिन्न आवश्यकताओं को पूरा करने के लिए विभिन्न स्तरों की एमपीडी प्रौद्योगिकियों को विकसित किया गया है, भले ही उनकी स्थितियां या वातावरण कितना भी चुनौतीपूर्ण क्यों न हो।

01. आरसीडी का उपयोग करके एक बंद-लूप सिस्टम बनाना

आरसीडी सुरक्षा आश्वासन और प्रवाह मोड़ दोनों प्रदान करता है, जो एमपीडी के लिए प्रवेश स्तर की तकनीक के रूप में कार्य करता है। मूल रूप से 1960 के दशक में तटवर्ती परिचालन के लिए विकसित, आरसीडी को शीर्ष पर प्रवाह को मोड़ने के लिए डिज़ाइन किया गया हैबॉपएक बंद-लूप परिसंचरण प्रणाली बनाने के लिए। कंपनी ने कई दशकों में क्षेत्र-सिद्ध सफलता हासिल करते हुए, आरसीडी तकनीक में लगातार नवाचार और सुधार किया है।

जैसे-जैसे एमपीडी अनुप्रयोग अधिक चुनौतीपूर्ण क्षेत्रों (जैसे नए वातावरण और चुनौतियां) में विस्तारित होते हैं, एमपीडी सिस्टम पर उच्च मांगें रखी जाती हैं। इसने आरसीडी प्रौद्योगिकी में निरंतर प्रगति को प्रेरित किया है, जिसमें अब उच्च रेटेड दबाव और तापमान की सुविधा है, यहां तक कि अमेरिकी पेट्रोलियम संस्थान से शुद्ध गैस स्थितियों में उपयोग के लिए योग्यता भी प्राप्त की जा रही है। उदाहरण के लिए, वेदरफोर्ड के पॉलीयूरेथेन उच्च तापमान सीलिंग घटकों में मौजूदा पॉलीयूरेथेन घटकों की तुलना में 60% अधिक रेटेड तापमान होता है।

ऊर्जा उद्योग की परिपक्वता और अपतटीय बाजारों के विकास के साथ, वेदरफोर्ड ने उथले और गहरे पानी के वातावरण की अनूठी चुनौतियों का समाधान करने के लिए नए प्रकार के आरसीडी विकसित किए हैं। उथले पानी के ड्रिलिंग प्लेटफार्मों पर उपयोग किए जाने वाले आरसीडी सतह बीओपी के ऊपर स्थित होते हैं, जबकि गतिशील रूप से स्थित ड्रिलिंग जहाजों पर, आरसीडी आमतौर पर राइजर असेंबली के हिस्से के रूप में तनाव रिंग के नीचे स्थापित होते हैं। अनुप्रयोग या वातावरण के बावजूद, आरसीडी एक महत्वपूर्ण तकनीक बनी हुई है, जो ड्रिलिंग संचालन के दौरान निरंतर कुंडलाकार दबाव बनाए रखती है, दबाव-प्रतिरोधी बाधाएं बनाती है, ड्रिलिंग खतरों को रोकती है, और गठन तरल पदार्थों के आक्रमण को नियंत्रित करती है।

02. बेहतर दबाव नियंत्रण के लिए चोक वाल्व जोड़ना

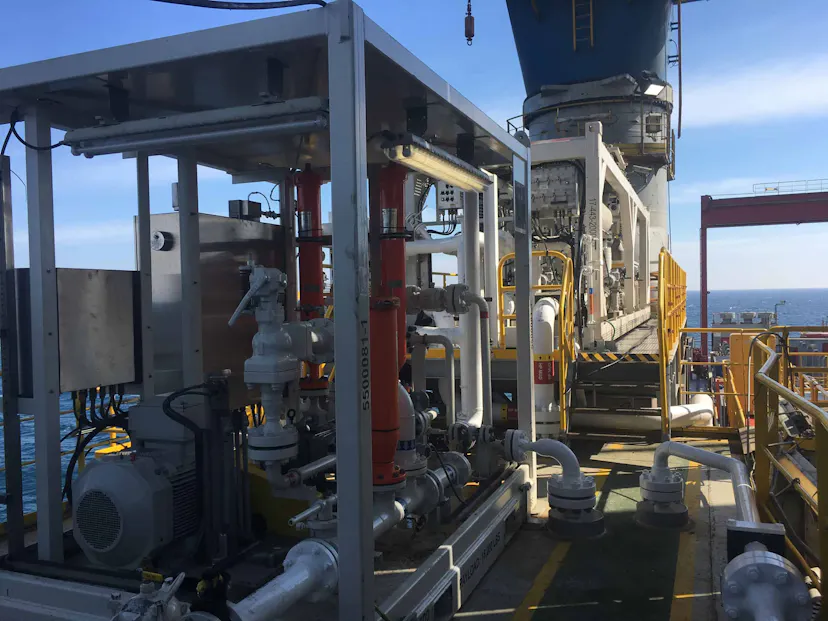

जबकि आरसीडी लौटने वाले तरल पदार्थों को मोड़ सकते हैं, वेलबोर के दबाव प्रोफ़ाइल को सक्रिय रूप से नियंत्रित करने की क्षमता डाउनस्ट्रीम सतह उपकरण, विशेष रूप से चोक वाल्व द्वारा प्राप्त की जाती है। इस उपकरण को आरसीडी के साथ मिलाने से एमपीडी तकनीक सक्षम हो जाती है, जो वेलहेड दबाव पर मजबूत नियंत्रण प्रदान करती है। वेदरफोर्ड का प्रेशरप्रो प्रबंधित दबाव समाधान, जब आरसीडी के साथ संयोजन में उपयोग किया जाता है, तो दबाव से संबंधित डाउनहोल घटनाओं से बचते हुए ड्रिलिंग क्षमताओं को बढ़ाता है।

यह प्रणाली चोक वाल्वों को नियंत्रित करने के लिए एकल मानव-मशीन इंटरफ़ेस (एचएमआई) का उपयोग करती है। एचएमआई को ड्रिलर के केबिन में या रिग फ्लोर पर एक लैपटॉप पर प्रदर्शित किया जाता है, जिससे फील्ड कर्मियों को महत्वपूर्ण ड्रिलिंग मापदंडों की निगरानी करते हुए चोक वाल्व को वस्तुतः नियंत्रित करने की अनुमति मिलती है। ऑपरेटर वांछित दबाव मान इनपुट करते हैं, और फिर प्रेशरप्रो सिस्टम एसबीपी को नियंत्रित करके स्वचालित रूप से उस दबाव को बनाए रखता है। चोक वाल्वों को डाउनहोल दबाव में परिवर्तन के आधार पर स्वचालित रूप से समायोजित किया जा सकता है, जिससे तेज़ और विश्वसनीय सिस्टम सुधार सक्षम हो सकते हैं।

03. कम ड्रिलिंग जोखिमों के लिए स्वचालित प्रतिक्रिया

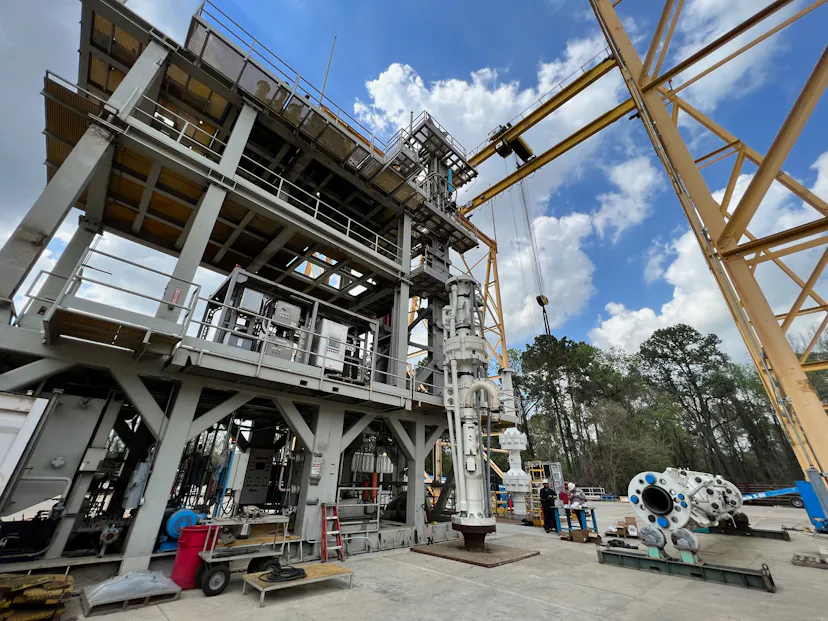

विक्टस इंटेलिजेंट एमपीडी सॉल्यूशन वेदरफोर्ड के सबसे महत्वपूर्ण एमपीडी उत्पादों में से एक और बाजार में सबसे उन्नत एमपीडी प्रौद्योगिकियों में से एक है। वेदरफोर्ड की परिपक्व आरसीडी और चोक वाल्व प्रौद्योगिकियों पर निर्मित, यह समाधान सटीकता, नियंत्रण और स्वचालन को अभूतपूर्व स्तर तक बढ़ाता है। ड्रिलिंग रिग उपकरण को एकीकृत करके, यह मशीनों के बीच संचार, कुओं की स्थिति का वास्तविक समय विश्लेषण और एक केंद्रीकृत स्थान से तेजी से स्वचालित प्रतिक्रियाओं को सक्षम बनाता है, जिससे बॉटमहोल दबाव को सटीक रूप से बनाए रखा जाता है।

उपकरण के मोर्चे पर, विक्टस समाधान कोरिओलिस द्रव्यमान प्रवाह मीटर और चार स्वतंत्र रूप से नियंत्रित चोक वाल्वों के साथ एक मैनिफोल्ड को शामिल करके प्रवाह और घनत्व माप क्षमताओं को बढ़ाता है। उन्नत हाइड्रोलिक मॉडल वास्तविक समय बॉटमहोल दबाव को सटीक रूप से निर्धारित करने के लिए द्रव और गठन तापमान, द्रव संपीड़न और वेलबोर कटिंग प्रभावों पर विचार करते हैं। कृत्रिम बुद्धिमत्ता (एआई) नियंत्रण एल्गोरिदम वेलबोर विसंगतियों की पहचान करते हैं, ड्रिलर और एमपीडी ऑपरेटरों को सचेत करते हैं, और स्वचालित रूप से एमपीडी सतह उपकरणों को समायोजन आदेश भेजते हैं। यह वेलबोर प्रवाह/नुकसान का वास्तविक समय में पता लगाने की अनुमति देता है और ऑपरेटरों से मैन्युअल इनपुट की आवश्यकता के बिना, हाइड्रोलिक मॉडलिंग और बुद्धिमान नियंत्रण के आधार पर उपकरणों में उचित समायोजन सक्षम बनाता है। प्रोग्रामेबल लॉजिक कंट्रोलर (पीएलसी) पर आधारित सिस्टम विश्वसनीय, सुरक्षित एमपीडी बुनियादी ढांचा प्रदान करने के लिए ड्रिलिंग प्लेटफॉर्म पर किसी भी स्थान पर आसानी से एकीकृत हो सकता है।

एक सरलीकृत उपयोगकर्ता इंटरफ़ेस उपयोगकर्ताओं को प्रमुख मापदंडों पर ध्यान केंद्रित रखने और अचानक घटनाओं के लिए अलर्ट जारी करने में मदद करता है। स्थिति-आधारित निगरानी एमपीडी उपकरण के प्रदर्शन को ट्रैक करती है, जिससे सक्रिय रखरखाव सक्षम होता है। विश्वसनीय स्वचालित रिपोर्टिंग, जैसे दैनिक सारांश या नौकरी के बाद का विश्लेषण, ड्रिलिंग प्रदर्शन को और अधिक अनुकूलित करता है। गहरे पानी के संचालन में, एकल उपयोगकर्ता इंटरफ़ेस के माध्यम से रिमोट कंट्रोल स्वचालित राइजर इंस्टॉलेशन, एन्युलर आइसोलेशन डिवाइस (एआईडी) को पूरी तरह से बंद करने, आरसीडी लॉकिंग और अनलॉकिंग और प्रवाह पथ नियंत्रण की सुविधा प्रदान करता है। अच्छी तरह से डिज़ाइन और वास्तविक समय के संचालन से लेकर नौकरी के बाद के सारांश तक, सभी डेटा सुसंगत रहते हैं। वास्तविक समय विज़ुअलाइज़ेशन और इंजीनियरिंग मूल्यांकन/योजना पहलुओं का प्रबंधन सेंट्रो वेल कंस्ट्रक्शन ऑप्टिमाइज़ेशन प्लेटफ़ॉर्म के माध्यम से किया जाता है।

वर्तमान विकासों में बेहतर प्रवाह माप के लिए सरल पंप स्ट्रोक काउंटरों को बदलने के लिए उच्च दबाव प्रवाह मीटर (राइजर पर स्थापित) का उपयोग शामिल है। इस नई तकनीक के साथ, बंद-लूप ड्रिलिंग सर्किट में प्रवेश करने वाले तरल पदार्थ के रियोलॉजिकल गुणों और द्रव्यमान प्रवाह विशेषताओं की तुलना लौटने वाले तरल पदार्थ के माप से की जा सकती है। बहुत कम अद्यतन आवृत्तियों के साथ पारंपरिक मैनुअल मिट्टी माप विधियों की तुलना में, यह प्रणाली बेहतर हाइड्रोलिक मॉडलिंग और वास्तविक समय डेटा प्रदान करती है।

04. सरल, सटीक दबाव नियंत्रण और डेटा अधिग्रहण प्रदान करना

प्रेशरप्रो और विक्टस प्रौद्योगिकियां क्रमशः प्रवेश स्तर और उन्नत दबाव नियंत्रण अनुप्रयोगों के लिए विकसित समाधान हैं। वेदरफोर्ड ने माना कि इन दो स्तरों के बीच आने वाले समाधानों के लिए उपयुक्त अनुप्रयोग मौजूद हैं। कंपनी का नवीनतम मोडस एमपीडी समाधान इस अंतर को भरता है। उच्च तापमान या निम्न तापमान वाले वातावरण, तटवर्ती और उथले पानी जैसे विभिन्न अनुप्रयोगों के लिए डिज़ाइन किया गया, सिस्टम का लक्ष्य सीधा है: दबाव नियंत्रण प्रौद्योगिकी के प्रदर्शन लाभों पर ध्यान केंद्रित करना, ऑपरेटिंग कंपनियों को अधिक कुशलता से ड्रिल करने और दबाव से संबंधित कम करने में सक्षम बनाना। समस्याएँ।

मोडस समाधान लचीले और कुशल इंस्टॉलेशन के लिए एक मॉड्यूलर डिज़ाइन पेश करता है। एक ही शिपिंग कंटेनर में तीन उपकरण रखे जाते हैं, जिन्हें ऑन-साइट अनलोडिंग के दौरान केवल एक लिफ्ट की आवश्यकता होती है। यदि आवश्यक हो, तो वेलसाइट के आसपास विशिष्ट प्लेसमेंट के लिए अलग-अलग मॉड्यूल को शिपिंग कंटेनर से हटाया जा सकता है।

चोक मैनिफोल्ड एक स्वतंत्र मॉड्यूल है, लेकिन अगर इसे मौजूदा बुनियादी ढांचे के भीतर स्थापित करने की आवश्यकता है, तो सिस्टम को प्रत्येक ड्रिलिंग प्लेटफॉर्म की विशिष्ट आवश्यकताओं को पूरा करने के लिए कॉन्फ़िगर किया जा सकता है। दो डिजिटल नियंत्रण चोक वाल्वों से सुसज्जित, सिस्टम उच्च प्रवाह दर के लिए अलगाव या संयुक्त उपयोग के लिए किसी भी वाल्व के लचीले उपयोग की अनुमति देता है। इन चोक वाल्वों के सटीक नियंत्रण से वेलबोर दबाव और समतुल्य परिसंचारी घनत्व (ईसीडी) नियंत्रण में सुधार होता है, जिससे कम मिट्टी घनत्व के साथ अधिक कुशल ड्रिलिंग सक्षम हो जाती है। मैनिफोल्ड एक अधिक दबाव सुरक्षा प्रणाली और पाइपिंग को भी एकीकृत करता है।

प्रवाह माप उपकरण एक अन्य मॉड्यूल है। कोरिओलिस प्रवाह मीटर का उपयोग करते हुए, यह वापसी प्रवाह दर और द्रव गुणों को मापता है, जिसे सटीकता के लिए उद्योग-मानक के रूप में मान्यता प्राप्त है। निरंतर द्रव्यमान संतुलन डेटा के साथ, ऑपरेटर प्रवाह विसंगतियों के रूप में दिखाई देने वाले डाउनहोल दबाव परिवर्तनों की तुरंत पहचान कर सकते हैं। कुओं की स्थितियों की वास्तविक समय में दृश्यता त्वरित प्रतिक्रिया और समायोजन की सुविधा प्रदान करती है, जिससे परिचालन पर असर पड़ने से पहले दबाव संबंधी समस्याओं का समाधान हो जाता है।

डिजिटल नियंत्रण प्रणाली तीसरे मॉड्यूल के भीतर स्थापित है और माप और नियंत्रण उपकरणों के डेटा और कार्यों के प्रबंधन के लिए जिम्मेदार है। यह डिजिटल प्लेटफ़ॉर्म लैपटॉप के एचएमआई के माध्यम से संचालित होता है, जिससे ऑपरेटरों को ऐतिहासिक रुझानों के साथ माप की स्थिति देखने और डिजिटल सॉफ़्टवेयर के माध्यम से दबाव को नियंत्रित करने की अनुमति मिलती है। स्क्रीन पर प्रदर्शित चार्ट डाउनहोल स्थितियों के वास्तविक समय के रुझान प्रदान करते हैं, जिससे डेटा के आधार पर बेहतर निर्णय लेने और त्वरित प्रतिक्रियाएं सक्षम होती हैं। निरंतर बॉटमहोल दबाव मोड में काम करते समय, सिस्टम कनेक्शन अवधि के दौरान तेजी से दबाव लागू कर सकता है। एक साधारण बटन दबाने से, सिस्टम वेलबोर पर आवश्यक दबाव लागू करने के लिए चोक वाल्वों को स्वचालित रूप से समायोजित करता है, जिससे प्रवाह के बिना निरंतर डाउनहोल दबाव बना रहता है। प्रासंगिक डेटा एकत्र किया जाता है, नौकरी के बाद के विश्लेषण के लिए संग्रहीत किया जाता है, और CENTRO प्लेटफ़ॉर्म पर देखने के लिए वेल इंफॉर्मेशन ट्रांसमिशन सिस्टम (WITS) इंटरफ़ेस के माध्यम से प्रसारित किया जाता है।

स्वचालित रूप से दबाव को नियंत्रित करके, मोडस समाधान कर्मियों, वेलबोर, पर्यावरण और अन्य संपत्तियों की सुरक्षा करते हुए, डाउनहोल दबाव परिवर्तनों पर तुरंत प्रतिक्रिया दे सकता है। वेलबोर इंटीग्रिटी सिस्टम के हिस्से के रूप में, मोडस समाधान समतुल्य सर्कुलेटिंग डेंसिटी (ईसीडी) को नियंत्रित करता है, जो परिचालन सुरक्षा को बढ़ाने और गठन की अखंडता की रक्षा करने के लिए एक विश्वसनीय तरीका प्रदान करता है, जिससे कई चर और अज्ञात के साथ संकीर्ण सुरक्षा खिड़कियों के भीतर सुरक्षित ड्रिलिंग प्राप्त होती है।

विश्वसनीय तरीकों को सारांशित करने के लिए वेदरफोर्ड 50 से अधिक वर्षों के अनुभव, हजारों ऑपरेशन और लाखों घंटों के ऑपरेशन समय पर निर्भर करता है, जो ओहियो-आधारित ऑपरेटिंग कंपनी को मोडस समाधान को तैनात करने के लिए आकर्षित करता है। यूटिका शेल क्षेत्र में, ऑपरेटिंग कंपनी को अधिकृत व्यय लागत लक्ष्यों को पूरा करने के लिए डिज़ाइन की गहराई तक 8.5 इंच का वेलबोर ड्रिल करने की आवश्यकता थी।

नियोजित ड्रिलिंग समय की तुलना में, मोडस समाधान ने ड्रिलिंग समय को 60% कम कर दिया, जिससे पूरे कुएं अनुभाग को एक यात्रा में पूरा किया गया। इस सफलता की कुंजी डिज़ाइन किए गए क्षैतिज खंड के भीतर आदर्श मिट्टी घनत्व बनाए रखने के लिए एमपीडी तकनीक का उपयोग था, जिससे वेलबोर परिसंचारी दबाव हानि को कम किया जा सके। इसका उद्देश्य अनिश्चित दबाव प्रोफाइल वाली संरचनाओं में उच्च घनत्व वाली मिट्टी से संभावित निर्माण क्षति से बचना था।

बुनियादी डिजाइन और निर्माण डिजाइन चरणों के दौरान, वेदरफोर्ड के तकनीकी विशेषज्ञों ने क्षैतिज कुएं के दायरे को परिभाषित करने और ड्रिलिंग उद्देश्यों को निर्धारित करने के लिए ऑपरेटिंग कंपनी के साथ सहयोग किया। टीम ने आवश्यकताओं की पहचान की और एक सेवा गुणवत्ता वितरण योजना बनाई, जिसने न केवल परियोजना निष्पादन और लॉजिस्टिक्स को समन्वित किया बल्कि समग्र लागत को भी कम किया। वेदरफोर्ड इंजीनियरों ने ऑपरेटिंग कंपनी के लिए सबसे अच्छे विकल्प के रूप में मोडस समाधान की सिफारिश की।

डिज़ाइन पूरा करने के बाद, वेदरफ़ोर्ड फ़ील्ड कर्मियों ने ओहियो में एक साइट सर्वेक्षण किया, जिससे स्थानीय टीम को कार्य स्थल और असेंबली क्षेत्र तैयार करने और संभावित खतरों की पहचान करने और उन्हें खत्म करने की अनुमति मिली। इस बीच, टेक्सास के विशेषज्ञों ने शिपिंग से पहले उपकरण का परीक्षण किया। इन दोनों टीमों ने समय पर उपकरण वितरण के समन्वय के लिए ऑपरेटिंग कंपनी के साथ निरंतर संचार बनाए रखा। मोडस एमपीडी उपकरण ड्रिलिंग स्थल पर पहुंचने के बाद, कुशल स्थापना और कमीशनिंग की गई, और वेदरफोर्ड टीम ने ऑपरेटिंग कंपनी के ड्रिलिंग डिजाइन में बदलावों को समायोजित करने के लिए एमपीडी ऑपरेशन लेआउट को तुरंत समायोजित किया।

05. साइट पर सफल आवेदन

हालाँकि, कुआँ उतरने के कुछ ही समय बाद, कुआँ में रुकावट के लक्षण दिखाई दिए। ऑपरेटिंग कंपनी के साथ चर्चा करने के बाद, वेदरफोर्ड की एमपीडी टीम ने समस्या के समाधान के लिए नवीनतम परिचालन योजना प्रदान की। पसंदीदा समाधान मिट्टी के घनत्व को धीरे-धीरे 0.5ppg (0.06 SG) बढ़ाते हुए बैकप्रेशर बढ़ाना था। इसने ड्रिलिंग रिग को मिट्टी के समायोजन की प्रतीक्षा किए बिना और मिट्टी के घनत्व में उल्लेखनीय वृद्धि किए बिना ड्रिलिंग जारी रखने की अनुमति दी। इस समायोजन के साथ, एक यात्रा में क्षैतिज खंड की लक्ष्य गहराई तक ड्रिल करने के लिए उसी बॉटमहोल ड्रिलिंग असेंबली का उपयोग किया गया था।

पूरे ऑपरेशन के दौरान, मोडस समाधान ने सक्रिय रूप से वेलबोर प्रवाह और नुकसान की निगरानी की, जिससे ऑपरेटिंग कंपनी को कम घनत्व वाले ड्रिलिंग तरल पदार्थ का उपयोग करने और बैराइट के उपयोग को कम करने की अनुमति मिली। वेलबोर में कम घनत्व वाली मिट्टी के पूरक के रूप में, मोडस एमपीडी तकनीक ने लगातार बदलती डाउनहोल स्थितियों को आसानी से संभालने के लिए वेलहेड पर सक्रिय रूप से बैकप्रेशर लागू किया। पारंपरिक तरीकों से मिट्टी के घनत्व को बढ़ाने या घटाने में आमतौर पर घंटों या एक दिन का समय लगता है।

मोडस तकनीक को लागू करके, ऑपरेटिंग कंपनी ने डिज़ाइन दिवस (15 दिन) से नौ दिन पहले लक्ष्य की गहराई तक ड्रिल किया। इसके अतिरिक्त, मिट्टी के घनत्व को 1.0 पीपीजी (0.12 एसजी) तक कम करके और डाउनहोल और गठन के दबाव को संतुलित करने के लिए बैकप्रेशर को समायोजित करके, ऑपरेटिंग कंपनी ने कुल लागत कम कर दी। इस वेदरफोर्ड समाधान के साथ, एक यात्रा में 18,000 फीट (5486 मीटर) के क्षैतिज खंड को ड्रिल किया गया, जिससे आसपास के चार पारंपरिक कुओं की तुलना में प्रवेश की यांत्रिक दर (आरओपी) 18% बढ़ गई।

06.एमपीडी प्रौद्योगिकी के भविष्य पर दृष्टिकोण

ऊपर उल्लिखित मामले, जहां प्रदर्शन में वृद्धि के माध्यम से मूल्य बनाया जाता है, वेदरफोर्ड के मोडस समाधान के व्यापक अनुप्रयोग का सिर्फ एक उदाहरण है। 2024 तक, दबाव नियंत्रण प्रौद्योगिकी के उपयोग को और अधिक विस्तारित करने के लिए दुनिया भर में सिस्टम का एक बैच तैनात किया जाएगा, जिससे अन्य ऑपरेटिंग कंपनियों को कम जटिल परिस्थितियों और उच्च अच्छी निर्माण गुणवत्ता के साथ दीर्घकालिक मूल्य को समझने और प्राप्त करने की अनुमति मिलेगी।

कई वर्षों से, ऊर्जा उद्योग ने ड्रिलिंग कार्यों के दौरान केवल दबाव नियंत्रण तकनीक लागू की है। दबाव नियंत्रण पर वेदरफोर्ड का दृष्टिकोण अलग है। यह एक प्रदर्शन वृद्धि समाधान है जो क्षैतिज कुओं, दिशात्मक कुओं, विकास कुओं, बहु-पार्श्व कुओं और अन्य सहित तेल कुओं की सभी नहीं तो कई श्रेणियों पर लागू होता है। उन उद्देश्यों को फिर से परिभाषित करने से जो वेलबोर में दबाव नियंत्रण प्राप्त कर सकते हैं, जिसमें सीमेंटिंग, केसिंग चलाना और अन्य ऑपरेशन शामिल हैं, सभी को एक स्थिर वेलबोर से लाभ होता है, दक्षता में वृद्धि करते हुए वेलबोर पतन और गठन क्षति से बचा जाता है।

उदाहरण के लिए, सीमेंटिंग के दौरान दबाव को नियंत्रित करने से ऑपरेटिंग कंपनियों को बाढ़ और नुकसान जैसी डाउनहोल घटनाओं को अधिक सक्रिय रूप से संबोधित करने की अनुमति मिलती है, जिससे क्षेत्रीय अलगाव में सुधार होता है। दबाव-नियंत्रित सीमेंटिंग संकीर्ण ड्रिलिंग खिड़कियों, कमजोर संरचनाओं या न्यूनतम मार्जिन वाले कुओं में विशेष रूप से प्रभावी है। समापन कार्यों के दौरान दबाव नियंत्रण उपकरण और प्रौद्योगिकी को लागू करने से समापन उपकरणों की स्थापना के दौरान आसान दबाव नियंत्रण की अनुमति मिलती है, जिससे परिचालन दक्षता में सुधार होता है और जोखिम कम होते हैं।

सुरक्षित संचालन खिड़कियों के भीतर बेहतर दबाव नियंत्रण और सभी कुओं और संचालन पर लागू। विभिन्न अनुप्रयोगों के लिए तैयार किए गए मोडस समाधानों और दबाव नियंत्रण प्रणालियों के निरंतर उद्भव के साथ, अब अधिक तेल कुओं में दबाव नियंत्रण संभव है। वेदरफोर्ड के समाधान व्यापक दबाव नियंत्रण प्रदान कर सकते हैं, दुर्घटनाओं को कम कर सकते हैं, वेलबोर की गुणवत्ता में सुधार कर सकते हैं, वेलबोर स्थिरता बढ़ा सकते हैं और उत्पादन बढ़ा सकते हैं।

पोस्ट समय: मार्च-20-2024